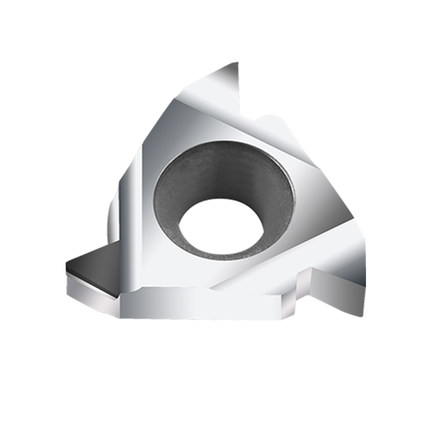

钻石刀具具有极高的硬度和耐磨性,低摩擦系数,高弹性模量,高导热性,低热膨胀系数,与非铁金属亲合力小等优点。镀金刚石刀具在加工使用时,磨削力之大.温度变化.工件碰撞等因素,组成金刚石工具的金属层从基体上脱离,为金刚石工具的脱落。涂层跌落一般为局部跌落,镀层很少见。那是什么导致了金刚石刀具涂层脱落?金刚石刀片磨损的原因是什么?

镀层刀具镀层掉下来的原因主要是由于镀金刚石工具在生产过程中的一个工序问题造成的,只要一个工序出一点就会造成镀层掉下来。一般镀层跌落主要有三种方法:

1.镀层位于基体表面:即,在同一时间,从钢基体中分离出含有金刚石的金属镀层和不含金刚石的金属层。

2.向金属底镀层:不含金刚石的金属底镀层与钢之间不能分离,只有含金刚石的金属镀层与金属底镀层分离。

3.金刚石刀具镀层与金属层分离,与工件接触面处镀层金属的不正常磨损有关,这种现象不易引起用户注意,而使金刚石工具使用寿命缩短,增加了用户的生产成本。所以,在用户正常使用过程中,金刚石工具表面出现连续的大孔洞时,应注意防止刀具镀层脱落。

刀材的选择对刀具寿命.加工效率.加工质量及加工成本有很大影响。切割器应承受高压力.高温.摩擦.冲击和振动。所以刀具材料应该具有以下几个基本特性:

坚硬,耐磨。工具材料的硬度比工件材料的硬度高。材质的硬度越高,耐磨性能越好。

强力与韧性刀具材料应具有高强度、高韧性、耐切削力、冲击振动、防止刀具脆断。

耐高温刀具材料耐高温,耐高温,耐高温,抗氧化能力强。

钻石工具的技术性能及经济性能刀具材料必须具有优良的锻造性能.热处理性能.研磨加工性能,焊接性能,以及追求高性能。

钻石刀片的结构.其制备方法与应用领域差别较大,因此也存在着磨损情况。损耗的原因如下:

1.金刚石刀片刀具在切削过程中,随着温度不断上升,当达到热化学反应温度时,在刀具表面形成了新的变质层,从而导致了金刚石刀具的磨损。

2.当然,也有一些金刚石刀片在切削时,因其晶体C原子获得足够的能量而离开晶格,逐渐在晶格层上形成磨损,造成金刚石刀具的磨损。

3.金刚石刀切削有色金属时,金刚石晶体与工件的金属晶格中的原子相互渗透,从而使金刚石溶解。不同的材料切削时,金刚石刀具的溶解速率不同,溶解率越高,刀具磨损越快。

上述有关金刚石工具涂层的剥落与磨损问题,目前金刚石刀具的加工成本在市场竞争压力和刀具制造工艺改进的共同作用下,已经大幅度降低了50%以上。有关业务方面的咨询,可与我公司联系!