机加工工业中,不同材料所需加工刀具不同,而且随着工业的发展,加工材料越来越难加工,因此选择加工刀具显得尤为重要。比如加工硅铝-铝PCD刀具都很合适,当然不同的PCD铝合金材料选用的PCD刀具也不一样,那么加工高硅铝合金PCD刀具应该怎样选择几何参数?

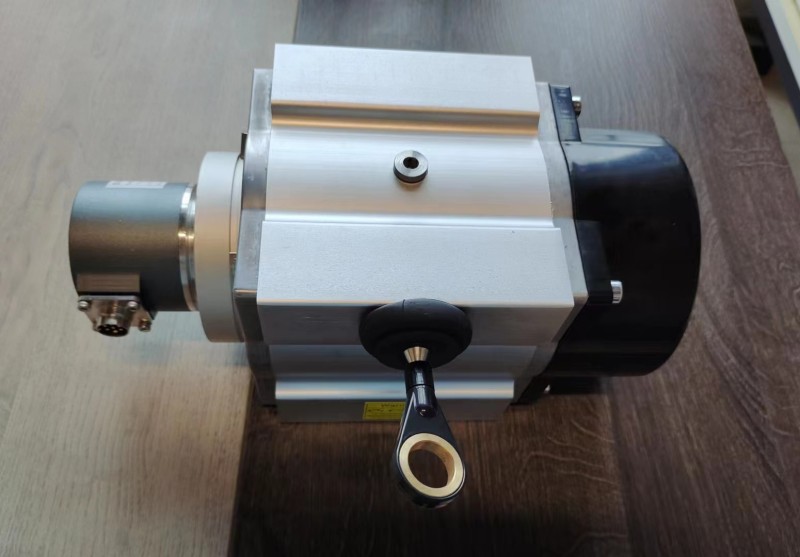

PCD加工刀具。

PCD是指将少量金属粉末(如Co等)与金刚石微粉(粒度为微米级)混合,在1400℃高温高压下烧结而成的聚晶。目前市面上主要以PCD为原料,是用0.5~0.7mm厚的聚晶金刚石层,在高温、高压下,使其与硬质合金基体紧密结合而形成一种超硬复合材料。PCD具有高硬度、高耐磨性,又兼有硬质合金的优异的强度和耐久性,所以PCD刀具是目前使用最为广泛的金刚石刀具,在轿车、航空航天等行业中有着广泛的应用。

随之而来的是发动机活塞材料由低硅铝合金改为高硅铝合金,含硅量的增加使材料的加工功用降低,使过去使用的硬质合金刀具变得很困难。PCD刀具比较适合加工硅铝合金,特别适合加工含硅量高的铝合金零件。PCD刀具是加工铝合金,特别是高硅铝合金最常用的刀具材料,也是这类刀具材料应用最广的加工领域。与其它铝合金相比,高硅铝合金具有更好的硬度和耐磨性,同时,刀具被切削时取代软质铝基和硬硅粒,使用一般硬质合金刀具,容易产生积屑瘤,因而会使加工精度和表面粗糙度下降。为防止产生瘤状和加工硬化,刀片必须是锋利的,刀面必须要润滑,PCD刀具正好符合上述要求。

1.加工高硅铝合金时,应选择高粒度PCD刀具。

硬质合金刀具在加工铝合金材料时,其磨削寿命仅为PCD刀具的5%左右,而硬质合金刀具的粗加工速度约为120?即使是粗加工高硅铝铝合金时,PCD刀具的切割速度也能达到360m/min左右。对高硅铝材的加工必须选择PCD商标粗粒刀具,如:重庆某公司在活塞加工俄罗斯客户高硅产品时,采用普通硬质合金焊接刀具,刃口磨具一次只能加工20~30个活塞,刀具磨损特别严重;柱塞加工的表面质量也很差,根本不能达到加工要求。改为使用粗粒度的默克PCD刀具,刃磨量一次加工量可达300余个,加工数量和加工质量也大大提高。

2.PCD刀具在切削高硅铝合金时,应选择合理的几何参数。

当PCD刀具在加工高硅铝合金时(特别是在用PCD刀具代替硬质合金刀具加工时),为了提高PCD刀刃对高硅铝合金的切削功能,在加工高硅铝合金时,其后角选择略小一些。PCD刀具的前角不能太大,因为刀具前角越大,刀刃的刃口强度越低;PCD刀具后角越小,刀刃强度越高。为了保证刀具切削角是正切削角,应该尽可能提高切削刃的强度。

概述:高硅铝合金由于其高温强度高、热稳定性好、耐磨性能好等优点,广泛应用于内燃机活塞,为了提高其切削性能,需要对其进行精化、化学处理、热处理,以提高其切削性能。PCD刀具是切削高硅铝合金的理想刀具材料,选择粒度较高的PCD刀具,选择合适的刀具几何参数,以获得最佳的切削效果。上述有关高硅铝合金PCD刀具的内容,希望对读者有所帮助。