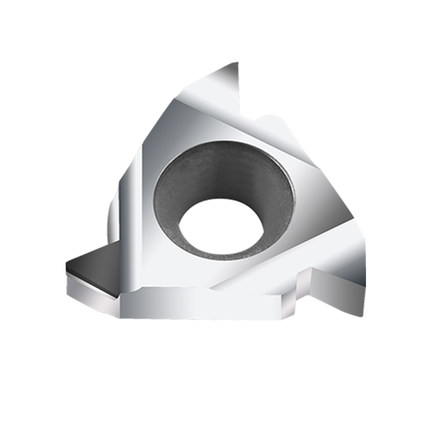

众所周知,金刚石刀具是一种用途广泛、品种多样的刀具,具有极高的硬度和耐磨性能。用锐利的天然金刚石车刀片车削铝合金、铜合金等软金属而获得光学镜面的超精车削是60年代发展起来的一种新工艺,至今已有近三十年的历史。所以金刚石车刀用金刚石车刀对光学镜面进行加工,哪些因素对透镜的圆度和曲面精度有影响?

光学零件是70年代中期才发展起来的主要工艺方法之一。利用金刚石刀刃车削光学金属镜可获得高反射率,再加上近几年电脑数控(CNC)超精车床的出现,更好地解决了非球面成形加工问题。

1.影响透光率的因素。

决定透镜圆度的主要因素有两方面,一是机床主轴旋转误差,二是零件加载变形。转子误差会直接传给透镜,只有提高主轴旋转精度,才能减小透镜的圆度误差。改进原机床主轴本身的圆度和轴颈与止推台肩的垂直度,是提高主轴旋转精度的有效手段。修研轴颈与止推台肩垂直度的测量精度是关键,实际工作中以轴孔组合旋转轴线为基准,不但精度够高,检测状态与使用状态一致,按检测数据修磨止推面,这样就保证了测量、加工、使用三个基准的统一。

加载误差是加工透镜的误差来源。精密光学镜片的装卡有两个要求,一是夹紧镜头不能造成夹具极小的变形;其次,易拆卡。无论采用哪种加载方式,都会对镜头产生局部应力,但应尽可能减少。

2.影响透镜表面形度的因素。

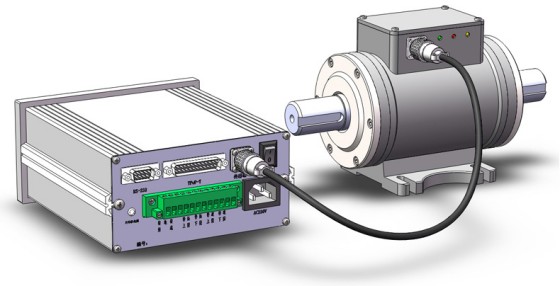

采用具有微时分辨能力的闭环数控系统来控制刀具的运动轨迹,在一些国家采用具有微时分辨能力的闭环数控系统,其曲面精度可达2~0.5微米。

据前人加工经验,要提高检测镜片锥度的精度首先要提高,其次要提高仿形样件的加工精度,另外还要提高液体静压导轨的精度和刚度。

3.机床.零件热变形对加工精度的影响。

热胀冷缩主要是热膨胀和热应力引起的变形,在加工误差中占很大的比例,对于一个小零件,温度变化几分之一度都可能造成难以接受的误差。

在加工前机床空转超过二小时后,机床进入稳定化状态,使机床进入稳定化状态,以控制温度升高。在加工时,要注意消除局部热源,随时关闭机床灯泡,刀口后操作人员要远离机床,取零件内油的方法,减少镜片热变形。机器在恒温室里运行。

使用金刚石刀进行超精车削的非球面镜面,也需要经过最后的磨光,抛光,以进一步提高面型的精确性和光洁度。

上述内容与金刚石车削刀片在金刚石刀具加工中的相关内容有关,使用金刚石刀进行超精车削光学零件需要有先进的设备和专业技术。切削过程中金刚石刀具的配制,工艺参数的选择,工件无应力装样,工具选择等,都要精心准备和实施。但愿上面能对读者有所帮助。