优化伺服电机控制:解密原点复位方式和问题解决策略!

伺服电机技术一直以来都在制造业和自动化领域扮演着重要的角色,提供高水平的动态响应和扭矩密度,极大地提高了机械系统的性能。然而,要想充分发挥伺服电机的性能,了解不同的原点复位方式和解决伺服电机使用中常见的问题非常重要。

伺服电机原点复位方式

原点复位是伺服系统的关键操作之一,它通常在系统开机时进行。不同的原点复位方式对于复位的重复精度有显著的影响。以下是一些常见的原点复位方式,以及它们的特点:

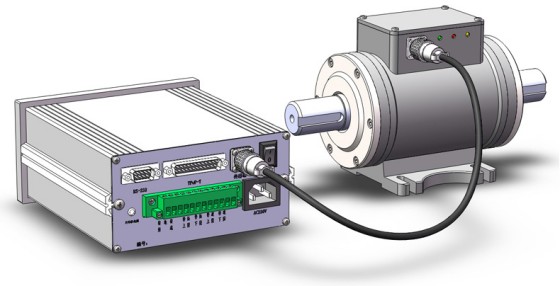

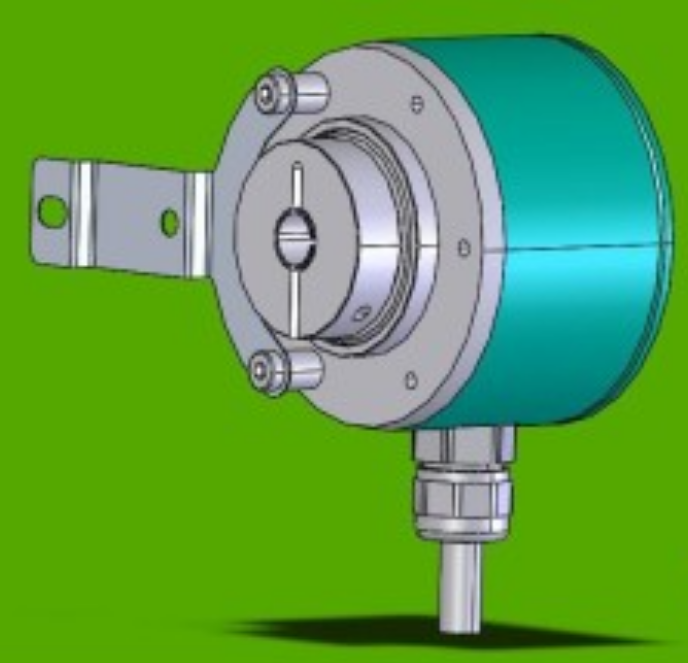

编码器反馈方式: 伺服电机通常搭载编码器来提供位置反馈。这种方式具有很高的重复定位精度,因为它能够实时监测电机的位置。当系统开机时,编码器会与预定的原点位置进行对齐,以确保准确的位置控制。

S型逐步逼近方式: 这种方式采用逐步逼近的方法来回归原点。它在精度和稳定性方面表现出色,特别是当使用光纤原点传感器时。光纤传感器能够提供更高的原点探测精度,确保伺服电机在每次复位时都能准确返回原点位置。

机械传递时间: 在伺服系统中,传递时间是一个关键因素。伺服电机响应非常迅速,而机械传递时间通常较长,这可能导致系统的不稳定性和噪声。为了减少这种问题,需要提高机械系统的刚性,并降低惯量。这样可以确保伺服电机的响应速度与系统的机械特性相匹配,减少振荡和不稳定性。

伺服电机使用中的常见问题

尽管伺服电机在提高系统性能方面具有显著的优势,但在使用过程中也会出现一些常见问题,如噪声、不稳定性和惯量不匹配。以下是这些问题的更详细解释和解决策略:

噪声和不稳定性: 在一些机械系统中,伺服电机可能会产生噪音过大和不稳定的问题。然而,这些问题通常源于机械传动装置,而不是伺服电机本身。伺服电机响应速度非常快,而机械传递或反应时间较长,导致了噪音和不稳定性。为了解决这些问题,需要提高机械刚性,降低系统的惯性,并根据系统的特性来调整伺服系统的带宽。这样可以减少机械系统的传递时间,提高系统的稳定性和噪音水平。

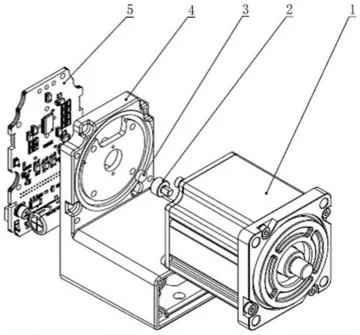

惯量匹配: 惯量匹配是伺服系统中一个关键的概念。不同的机械系统对于惯量匹配有不同的要求。通常情况下,惯量匹配取决于机械系统的工艺特点和加工质量要求。确保伺服电机的转子惯量和负载惯量相匹配,以确保系统的动态特性和稳定性。

伺服电机选型: 在伺服电机的选择和调试中,需要考虑多个因素。这包括伺服电机的最大转速、转子惯量、连续负载扭矩等参数。通过合理选择伺服电机的型号和大小,可以确保它能够满足系统的需求,并提供最佳的性能。

伺服电机技术的不断发展使其成为现代自动化系统的关键组成部分。了解不同的原点复位方式和解决伺服电机使用中的常见问题对于充分利用伺服电机的性能至关重要。通过采取合适的措施,可以优化伺服电机控制,提高系统的稳定性和精度,从而提高生产效率。