伺服电机编码器反馈值不断增加的问题是什么?编码器进行平滑处理的方式!

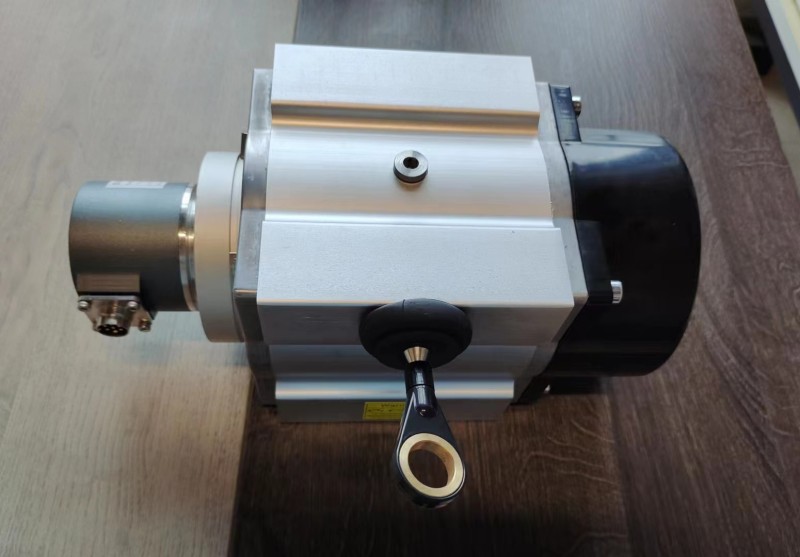

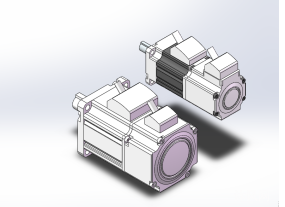

使用伺服电机时,最常见的问题是编码器的故障或损坏。伺服电机反馈编码器错误的三种最常见原因:机械损坏、电气损坏或是环境影响。接下来,我们主要聊一聊伺服电机编码器的反馈值增加的故障,一般来说呢,主要是由于编码器电缆的故障。

伺服电机编码器反馈值的持续增加可能由以下原因引起:

1.机械误差:伺服电机的机械部件出现故障,如轴承损坏、齿轮磨损等,导致施主反馈值增加。

2.电气故障:伺服电机的电源和气体部件出现故障,如电容器损坏、电阻损失等,导致编码器反馈值增加。

3.控制系统故障:伺服电机控制系统故障,如控制器故障、信号线接触不良等,导致编码器反馈值增加。

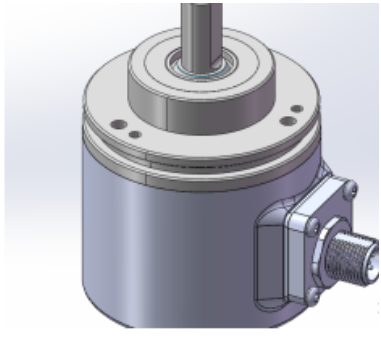

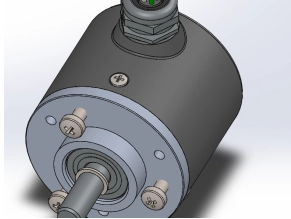

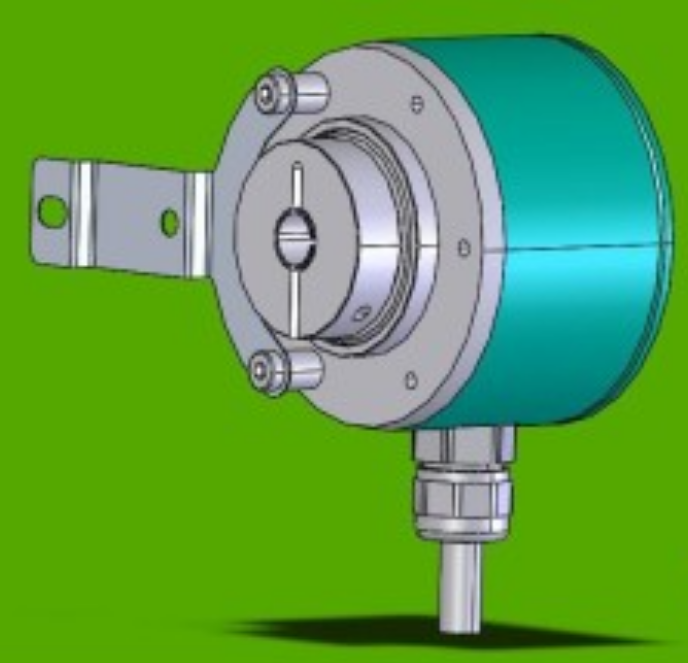

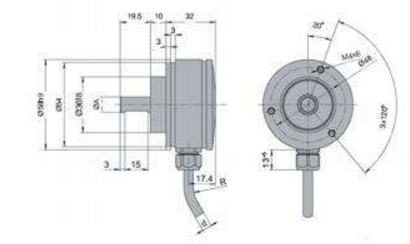

4.编码器本身故障:编码器本身不工作,如光电手写传感器故障、码盘损坏等,导致编码器反馈值增加。

为了解决上述问题,可以采取以下措施:

1.检查和维护机械部件,并立即更换损坏的部件。

2.检查和维护电气部件,并立即更换损坏的部件。

3.检查和维护控制系统,并立即更换出现故障的部件。

4.更换有故障的编码器,以确保其正常工作。

总之,伺服电机编码器的反馈值增加了,有必要及时修复问题,找出问题根源并采取适当措施进行修复,以确保伺服电机的正常运行。

编码器是怎么进行平滑处理的?

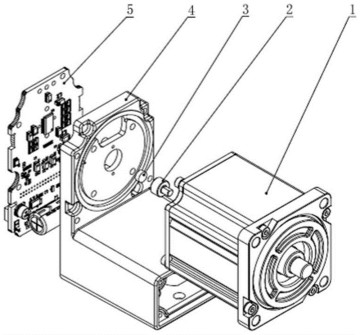

由于工作压力的原因,在冲压过程中可能会产生较大的振动。同步编码器信号采集和摆动主轴的负压会影响信号的准确性。在打孔时,需要同步编码器信号以进行平滑处理。将研磨编码器添加到冲压研磨机中,并设置以下同步控制来覆盖它。可以立即将盖子抹平,以提高系统的运行稳定性。

由于机床主轴轴承燃油系统的信号精度压力,您需要监控到PLC的反馈信号,以了解异常数据变化和预警。通过人机界面,可以实现编码器运行参数的实时、轻松变化。电源和PLC数据处理的改进的高性能存储能力允许刀具进给程序(即每个电机的运行时间)将模具存储在系统中。通过更换模具,可以很容易地调用模具中的参数,并根据数据库中的代码更改系统设置,大大减少了时间。

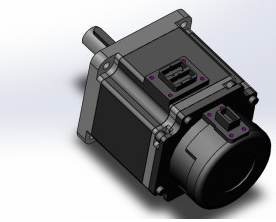

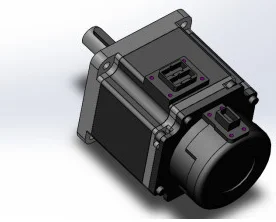

目前,高端伺服驱动系统能够满足工作速度快、定位精度高的要求,实现三坐标进给机构安全可靠的运行控制是研究的关键。

随着PLC总线模块的扩展,它可以与工厂现场总线无缝地满足现代工厂自动化和控制的要求。PLC CPU和运动控制器相互独立工作。PLC CPU负责外部信号处理,并控制伺服电机运动控制器产生。编码器伺服控制基于PLC系统,具有用户友好和简单的PLC编程设计。