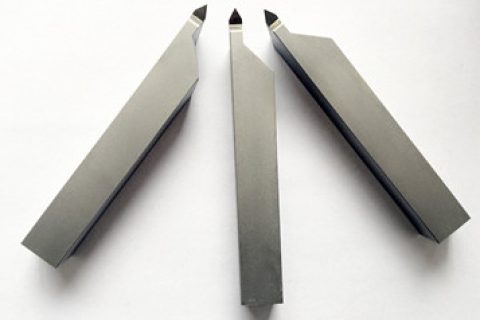

硬合金数控刀片是一种应用较为广泛的高速切削刀具材料,这类材料采用粉末冶金工艺生产,由硬碳化物颗粒和质地较软的金属结合剂组成。众所周知,硬质合金是一种硬度较高的材料,广泛应用,而数控刀片生产厂家则提示硬质合金数控刀片在加工过程中,也会出现磨损现象。以下作者就硬质合金数控刀片的磨损原因和选择方法进行了谈谈。

硬合金数控刀片、磨料磨损、碎屑或某些硬质点(如碳化物、氧化物等)、杂质(如沙子、氧化皮等)在工件表面的附着物,以及粘着堆积的边缘杂物等。一种由于加工沟纹面在数控刀片表面造成的机械磨损,对于要求速度较低、切削温度不高的高速钢刀具来说,是主要的磨损原因。

硬质合金数控刀片刀面与工件面和硬质合金数控刀片前刀面与切削温度之间的正压力作用下的粘结磨损,当接触表面达到原子间的距离时,会出现吸附粘结现象,并逐渐被工件或切屑剪切、撕裂而带离,在中低切削速度下,硬质合金切削速度较低时,表面粘结磨损是导致硬质合金磨损的主要原因之一。

在高温高压下扩散,硬质合金数控刀片材料与某些化学元素在固体材料中小互相扩散。即硬质合金中的Ti、W、Co等元素向钢中扩散,工件中Fe、C等元素扩散到数控刀片上,造成表面硬度和强度下降,脆性增大,刀具磨损加剧,即扩散磨损。在早期高温条件下,扩散磨损是导致硬质合金刀具磨损的主要原因之一。

通常情况下,W和Co比Ti、Ta更快,因此,YT型硬质合金的高温切削性能优于YG型刀具,而在相变磨损刀具中,当切削温度超过其相变温度时。硬合金数控刀片的金相组织发生变化,使硬度下降,磨损加速,因此相变磨损是导致高速钢数控刀片磨损的主要原因之一。在一定温度下,切削区周围介质,如空气、切削液等,与刀具材料发生化学反应,形成一些疏松、脆弱的化合物,这些化合物易被切削和磨削带走,造成硬质合金数控刀片磨损。

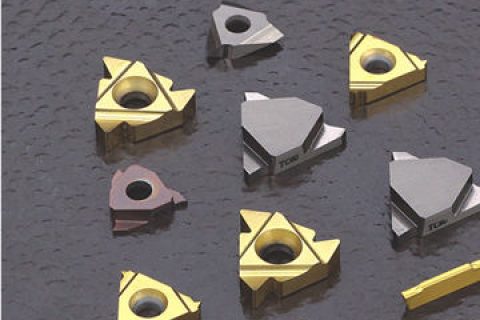

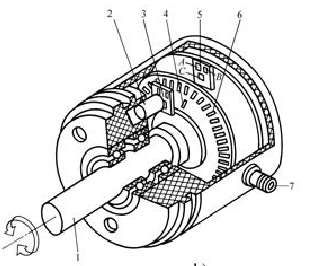

硬质合金数控刀片的选型:硬质合金刀片的车削是硬质合金加工的主要工序,尤其是重型机械制造业,刀具的选择尤为重要。从加工设备上看,重型车削相对于常规加工而言,具有切削深度大、切削速度低、进给速度慢等特点,加工余量可达35~50mm,另外,由于工件平衡差、加工余量分布不均、机床零件不平衡等因素引起的振动,使得动平衡加工耗费了大量的机动时间和辅助时间。所以,要想加工大型零件,提高设备的生产率或利用率,就必须从增加切削层厚度和进给量入手,注意切削参数和叶片的选择,通过改进叶片的结构和几何形状,考虑到叶片的材料强度,增加了切削参数,大大缩短了操纵时间。

常见的刀片材料有高速钢、硬质合金、陶瓷等,大切削深度一般为30-50mm,工件表面有硬化层,通常切削深度为30-50mm,粗加工阶段叶片的磨损主要表现为磨料磨损:切削速度一般为15-20m/分,虽然在片状部位有肿块出现,切削温度使得芯片间的接触与前刀面处于液体状态,减少摩擦,抑制了一代芯片的磨擦,刀片材料应耐磨、耐冲击,瓷刀硬度高,但抗弯强度低,冲击韧性差,不适于大车削,余量不均匀。硬合金具有“高耐磨、高抗弯强度、好的冲击韧性、高硬度”等一系列优点,而其摩擦系数低,可降低切削力和切削温度,大大提高刀片的耐久性,适合高硬度材料及重车粗加工,是车削刀片材料的理想选择。

对硬质合金数控刀片机械进行大车削速度的提高是提高生产效率和缩短生产周期的关键因素之一,在此过程中,大量的剩余被切成几笔。采用硬质合金数控刀片的切削性能,大大提高了切削速度,从而提高了生产效率,延长了使用寿命。减少成本和利润。

上述内容为硬质合金数控刀片,数控刀片生产厂家提示,任何数控加工刀片在使用过程中都会出现不同程度的磨损,除了在选择时多方考察外,还要掌握刀具修磨技术,延长数控刀片的使用寿命。但愿上述内容对读者有用。